Prozesssimulation

- Jürgen Jakumeit

- +49 241 8098032

- j.jakumeit@access-technology.de

Von der Simulation zum Digitalen Zwilling

Direkt vom Beginn an in den 1980er Jahren beteiligte sich Access an der Entwicklung der Computersimulation von metallischen Produktionsprozessen. Beschränkte sich die Simulation zunächst auf die thermischen Vorgänge so liegt seit 2004 der Schwerpunkt der Entwicklung auf der voll gekoppelten Simulation von Formfüllung, Erstarrung und Verzug. Zusammen mit dem Partner CD-adapco wurde das kommerzielle Gießsimulationsprogramm STAR-Cast entwickelt. 2016 wurde CD-adapco von Siemens übernommen und STAR-Cast wurde Teil des Strömungslösers STAR-CCM+ von Siemens PLM.

Access konzentriert sich auf die Entwicklung neuer Simulationsmethoden und die Unterstützung der Industrie durch Abbildung, Analyse und Optimierung ihrer Produktionsprozesse. Dazu setzt Access neben STAR-CCM+, Magmasoft und Abaqus ein und pflegt enge Partnerschaften mit Siemens PLM und Magma. Ein neues wachsendes Arbeitsfeld ist die Additive Fertigung metallischer Bauteile.

Schwerpunkte in der Anwendung sind: Feinguss, Druckguss, Strangguss, Additive Fertigung, thermische Prozesse und komplexe metallische Strömungsvorgänge (siehe unten)

Schwerpunkte angewandter Prozess-Simulation im Bereich Metallurgie

Feinguss

Feinguss ist seit Mitte der 80iger Jahre ein Schwerpunkt der Prozesssimulation bei Access. Verschiedene Feinguss-Prozesse können numerisch beschrieben werden:

- Schwerkraftguss

- Schleuderguss

- Bridgman-Verfahren

- Fastcast-Prozess

Stärken der Simulation mit STAR-CCM+ und einer möglichen Kopplung zu Abaqus sind:

- Vernetzung, Schalengeneration

- Vorheizen, Wärmebehandlung

- Formfüllung, Kaltlaufvorhersage

- Erstarrungsverhalten, Gefügeausbildung

- Restspannungen & Verzug,

- Lunkerbildung, Porosität

Aktuelle Anwendungsbeispiele sind:

- Schleuderguss von Turbinenschaufeln und Turboladerrädern

- Bridgman-Verfahren für Turbinenschaufeln und Phasenwechselmaterialien

Durch die Zusammenarbeit mit CD-adapco (jetzt Siemens PLM) und den Erfahrungen aus dem Schleuderguss als Feingussverfahren kam der Druckguss und Kokillenguss als neuer Schwerpunkt hinzu. Hier behandeln wir:

- Kaltkammer- und Warmkammerverfahren

- Hybridguss

- Nieder- und Gegendruckguss

Als Löser wird vor allem STAR-CCM+ eingesetzt mit den Stärken in der Beschreibung von:

- Beladung, Gießkammerbefüllung

- Schuss, Nachdruck, Kaltlaufvorhersage

- Lufteinschlüsse, Porosität

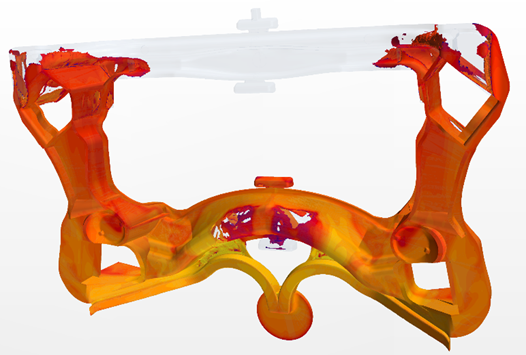

Anwendungsbeispiele sind:

- Fahrzeug-Strukturrahmen

- Getriebe, Motorblock

- Batteriewanne

Druckguss

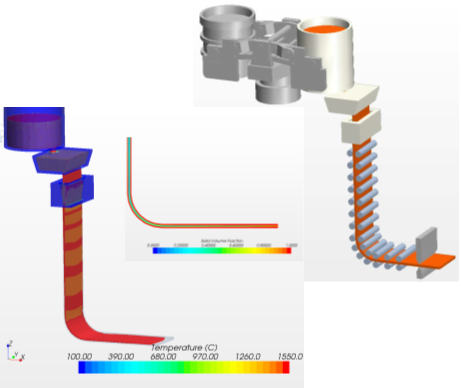

Kontinuierliche und semi-kontinuierliche Gießprozesse können je nach Problemstellung mit unterschiedlichen Simulationsprogrammen abgebildet werden.

Zur Verfügung stehen MAGMA CC und STAR-CCM+ sowie Abaqus für Spannungsberechnungen.

- Auslegung und Optimierung von Tundish und Gießrinne zur Verbesserung der Strömungsverhältnisse

- Strömungsverhältnisse an der Tauchdüse (SEN)

- Thermische Auslegung/Optimierung der Kokille

- Optimierung des Gesamtprozesses (z.B. Bestimmung des Sumpfprofils, optimale Gießgeschwindigkeit, angepasste Sekundärkühlung)

- Temperatur- und Geschwindigkeitsfelder beim Anfahren

- Berechnung der Spannungsverteilung in Strang und Kokille sowie spannungsrelevanter Qualitätskriterien

STRANGGUSS

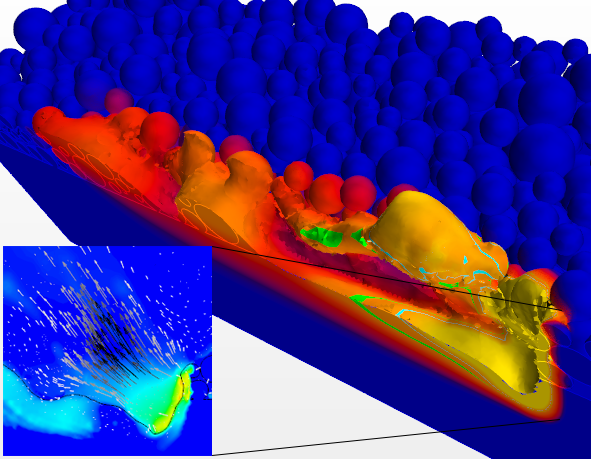

Additive Fertigung

Seit 2017 befasst sich Access auch mit der Additiven Fertigung von Metallteilen mittels Partikel-aufgelöster Simulation der Prozesse im Schmelzbad. Hier liegt der Schwerpunkt auf:

- Powder Bed Fusion – LPBF/EPBF (Selected Laser Melting – SLM)

- Direct Energy Deposition – DED, Liquid Metal Deposition- LMD

Der Schwerpunkt der Simulation liegt auf:

- Partikelaufgelöste Prozesssimulation

- Erstarrungsbedingungen, Gefügeparameter,

- Spannung und Verzug,

- Metall-Verdampfen, Keyholing, Bindungsdefekte, Porosität

Beispieleanwendungen sind:

- LPBF von IN718- und Ti6Al4V-Pulver

- LMD von IN718-Draht auf Stahl

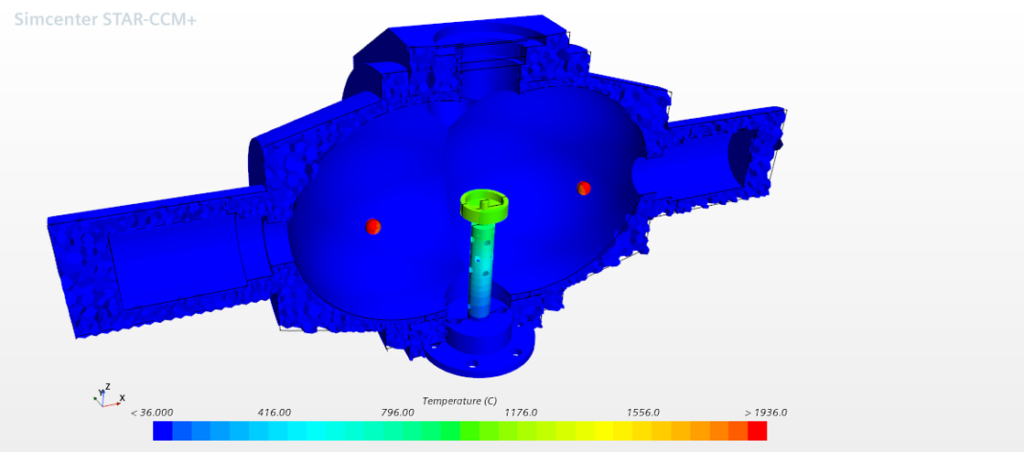

Neben speziellen formgebenden Gießverfahren behandeln wir auch allgemein thermische Prozesse diverser Werkstoffe. Durch die Flexibilität von STAR-CCM+ können neben den Vorgängen im Material selbst auch die Versuchsumgebungen abgebildet und über die Kopplung zu anderer Software (Abaqus, Micress) weitere Werkstoffeigenschaften abgeleitet werden. Wir simulieren insbesondere:

- Simulation der thermischen Umgebung (Ofen),

- Wärmeflüsse durch Wärmeleitung, Strahlung und Konvektion

- Erstarrungsbedingungen,

- Bridgman-Verfahren

- Wärmebehandlung

- Quenching

Zusätzlich betrachten wir die Kopplung zu davon abhängigen Vorgängen und Eigenschaften wie:

- Spannung und Verzug,

- Seigerung,

- Gefügeparameter,

- Ausscheidungsbildung

- Diffusion von Dotierungselementen

Anwendungsbeispiele:

- Schmelz- und Kristallisationsofen für Volumenprozesse,

- Wärmespeicher zur Beheizung elektrischer Fahrzeuge,

- Strahlungsheizung in einem Doppel-Elipsoid-Ofen

- Magnetisches Formgedächtnis-material im Bridgman-Prozess

Thermische Prozesse

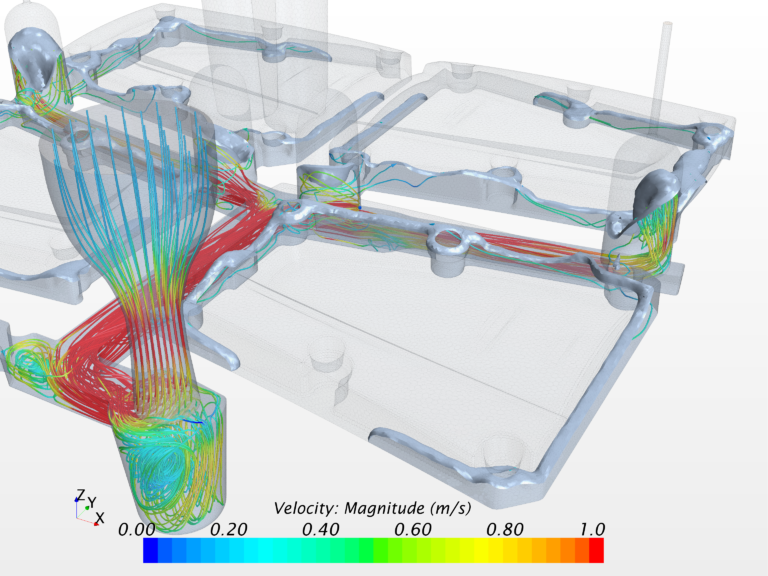

Metallische Strömung

Im Vorfeld zur Herstellung von Bauteilen durch Gießprozesse bestehen auch viele rein strömungstechnische Fragestellungen, die wir erfolgreich abbilden und optimieren können. Typische Prozesse sind:

- Befüllung verschiedener Anlagen,

- Schmelzebehandlung, Impfen,

- Umschmelzprozesse in Induktionsöfen (VIM) oder Lichbogenöfen (VAR)

Die Verwendung eines universellen CFD-Solvers in Verbindung mit speziellen Mehrphasenmodellen bietet folgende Stärken:

- Komplexe Strömungsmuster,

- Turbulenzmodelle,

- vollgekoppelte Temperaturverteilung und Erstarrung,

- Seigerung

Anwendungsbeispiele:

- Nano-Partikelverteilung bei Kokillen- und Sandguss,

- Vorhersage zur Schlacke- und Fremdpartikelverteilung

- Drossverteilung beim Eisenguss,

- Oxidpartikelabscheidung und Temperaturverlust in Gießrinnen.

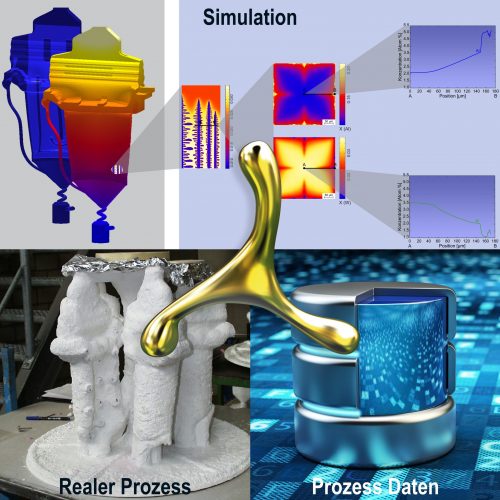

Unter einem Digitalen Zwilling wird allg. ein virtuelles Abbild eines realen Prozesses bezeichnet. Anfänglich wurde der Digitale Zwilling mit der Simulation von Prozessen gleich gesetzt, heute spielt die intelligente Verknüpfung von Prozessdaten (Big Data) ebenfalls eine wesentliche Rolle.

In der Designphase basiert der Digitale Zwilling auf Simulationsdaten, da der reale Prozess noch nicht existiert. Wichtig sind hier:

- Simulation entlang der Prozesskette

- Multiscale-Multiphysics-Simulation

- Simulationsgetriebene schnelle Ersatzmodelle

- Numerische Optimierung

In der Anwendungsphase kommen viele gemessene Daten hinzu, und die intelligente Datenanalyse wird entscheidend:

- Datenmanagement

- KI-Modelle zur Datenanalyse

- Datengetriebene Schnelle Ersatzmodelle

- Abgleich Simulation

- Numerische Optimierung

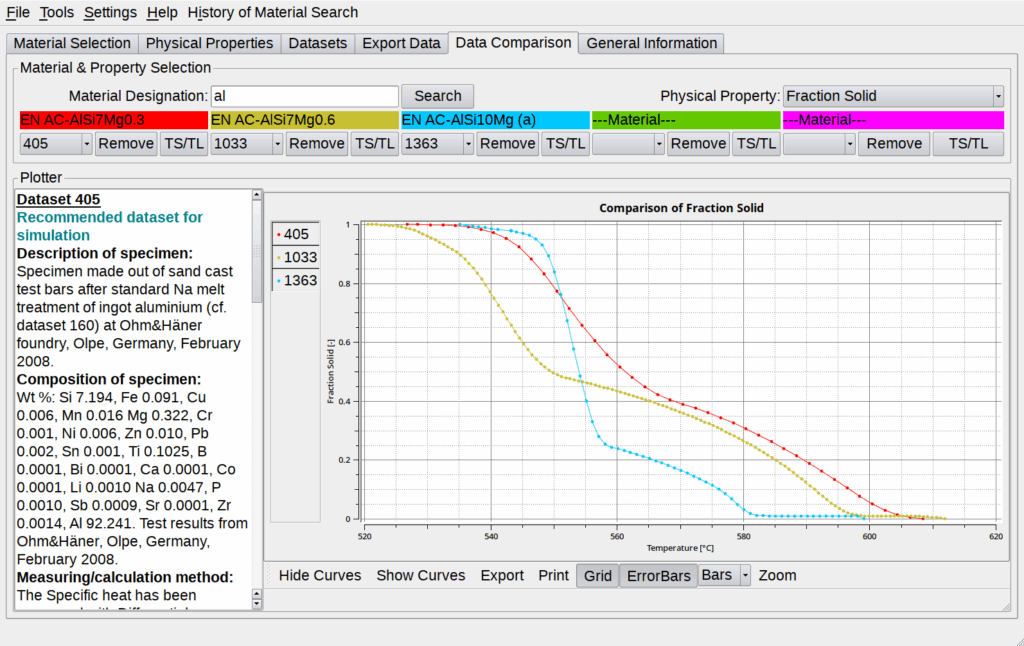

Digitaler Zwilling

Die Genauigkeit von Gießsimulationen hängt stark von der Qualität und Vollständigkeit der verwendeten Materialdaten ab. Eine qualitativ hochwertige Datenbank wie AMat.Pro spielt eine unverzichtbare Rolle, um hochpräzise Ergebnisse zu erzielen. Mit diesem Webservice können Ingenieure nun direkt über ihren Webbrowser auf den umfangreichen Bestand an validierten Materialeigenschaften von AMat.Pro zugreifen und diese nutzen.

Für jeden, der sich mit Gusssimulationen beschäftigt, ist die Verfügbarkeit genauer und umfassender Materialdaten entscheidend für die Bereitstellung zuverlässiger und vertrauenswürdiger Ergebnisse. Der Zugriff auf AMat.Pro über einen Webservice vereinfacht den Prozess der Integration dieser wichtigen Datenpunkte in Ihre Projekte.